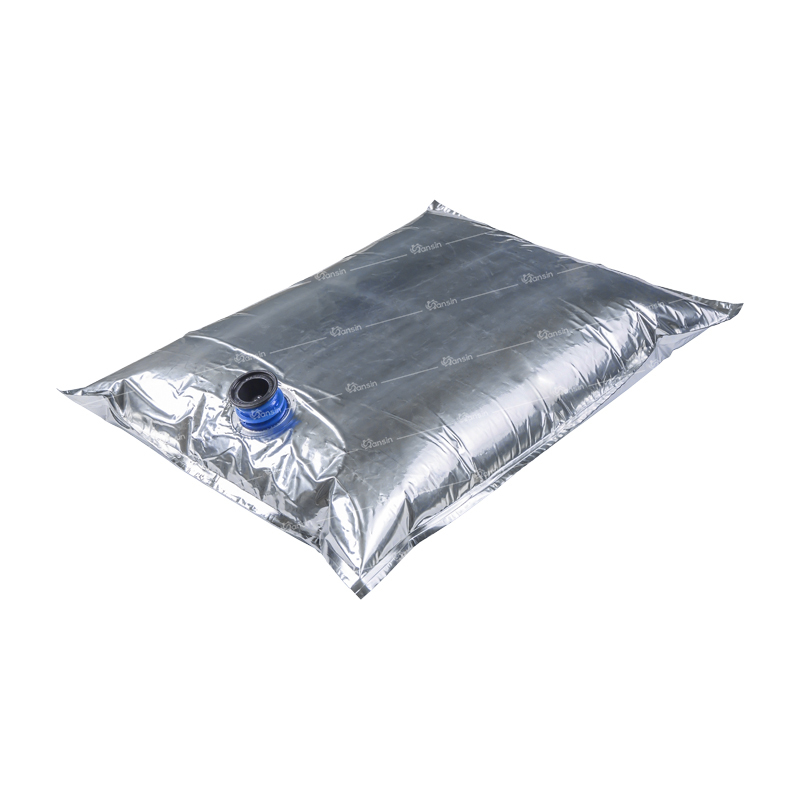

Un bag-in-box o BiB è un contenitore per lo stoccaggio e il trasporto di liquidi. È costituito da una robusta camera d'aria (o sacchetto di plastica), solitamente costituita da diversi strati di pellicola metallizzata o altra plastica, alloggiati all'interno di una scatola di cartone ondulato.

Caratteristiche

Il sacco viene fornito all'azienda che lo riempirà come un sacco preconfezionato vuoto. L'azienda che riempie il sacchetto con il suo prodotto generalmente rimuove il rubinetto, riempie il sacchetto (con vino, succo o altro liquido) e sostituisce il rubinetto, quindi il sacchetto viene riposto nella scatola.

I sacchetti sono disponibili singolarmente per macchine semiautomatiche o come sacchetti a rete, dove i sacchetti presentano perforazioni tra di loro. Vengono utilizzati su sistemi di riempimento automatizzati in cui il sacco viene separato in linea prima o dopo il riempimento automatico. A seconda dell'uso finale, ci sono una serie di opzioni che possono essere utilizzate sulla borsa al posto del rubinetto. I sacchetti possono essere riempiti a temperature del prodotto refrigerato fino a 85 °C (185 °F).

Il confezionamento BiB può essere realizzato utilizzando la tecnologia Form Seal Fill (FSF), in cui i sacchetti vengono prodotti on-line da bobine di film, quindi il FlexTap viene inserito e quindi riempito su una riempitrice a testa rotante integrata. Il BiB è attualmente utilizzato per confezionare vino, sciroppi di soda, latte, prodotti chimici liquidi e acqua.

Usi

BiB ha molte applicazioni commerciali comuni. Uno degli usi commerciali più comuni è fornire sciroppo ai distributori di bevande analcoliche e distribuire condimenti sfusi come ketchup o senape nel settore della ristorazione, in particolare nei fast food. La tecnologia BiB è ancora utilizzata per la sua applicazione originale di erogazione di acido solforico per il riempimento di batterie al piombo in garage e concessionarie. Come spiegato più avanti, i BiB sono stati implementati anche per applicazioni di consumo come il vino in scatola.

Per le applicazioni commerciali di sciroppi, il cliente apre un'estremità della scatola (a volte tramite un'apertura pre-incisa) e collega un connettore compatibile all'attacco sulla sacca per pomparne il contenuto. L'accessorio stesso contiene una valvola unidirezionale che si apre solo con la pressione del connettore collegato e che impedisce la contaminazione dello sciroppo nella sacca. Per le applicazioni di consumo come il vino in scatola, sulla busta è già presente un rubinetto, quindi tutto ciò che il consumatore deve fare è individuare il rubinetto all'esterno della scatola.

Ai produttori piace Bag in box trasparente imballaggio perché è economico. BiB offre anche vantaggi ambientali consentendo un contenuto compreso tra 1,5 e 1.000 litri, in modo che siano necessari meno imballaggi o etichette. Il materiale di cui è composto è più leggero rispetto alle altre alternative alla plastica, garantendo una migliore impronta di carbonio.

Botte di vino

La "botte di vino" è stata inventata da Thomas Angove (1918-2010) di Angove's, un produttore di vino di Renmark, nell'Australia meridionale, e brevettata dall'azienda il 20 aprile 1965. Vesciche di polietilene da 1 gallone (4,5 litri) sono state messe in contenitori di cartone ondulato scatole in vendita ai consumatori. Un design originale prevedeva che il consumatore tagliasse l'angolo della vescica all'interno della scatola, versasse la quantità di vino desiderata e poi la richiudesse con un apposito piolo.

Nel 1967, Charles Malpas e Penfolds Wines brevettarono un rubinetto di plastica a tenuta d'aria saldato in una sacca di pellicola alluminata, rendendo la conservazione molto più comoda per i consumatori. Tutte le moderne botti di vino ora utilizzano una sorta di rubinetto di plastica, che viene esposto strappando un pannello perforato sulla scatola.

Il vantaggio principale dell'imballaggio BiB è che previene l'ossidazione del vino durante la mescita. Invece di funzionare come un rubinetto convenzionale, la camera d'aria sfrutta la pressione di gravità per spremere il liquido fuori dalla camera d'aria, mentre un rubinetto a botte convenzionale funziona consentendo all'aria in entrata di spostare il contenuto. Dopo aver aperto il vino in bottiglia, questo viene ossidato dall'aria contenuta nella bottiglia che ha spostato il vino versato; il vino in busta non viene toccato dall'aria e quindi non è soggetto ad ossidazione fino al momento della mescita. Il vino sfuso non è soggetto al sapore di tappo o al deterioramento dovuto al lento consumo dopo l'apertura.

Sebbene si tratti di una tecnologia promettente, ci sono stati problemi di produzione e progettazione. Le vesciche impermeabili tendono a delaminarsi attorno al rubinetto e nel punto in cui le due metà si uniscono. Se durante il montaggio si depositano dei componenti del rubinetto nella camera d'aria, tutte le camere d'aria dovranno essere distrutte per ritrovare i componenti poiché le camere d'aria sono opache. È stato anche difficile produrre rubinetti che non perdessero aria nella camera d'aria poiché le parti dei rubinetti di solito non si uniscono perfettamente, sebbene siano stati apportati miglioramenti significativi. La maggior parte dei vini rossi richiede la respirazione prima del consumo, cosa non possibile con le botti, quindi il vino viene fatto circolare attraverso l'aria prima dell'imbottigliamento (di solito facendolo passare attraverso una centrifuga), il che riduce notevolmente la durata di conservazione. Sulla maggior parte delle botti sarà stampata una data di scadenza. Di conseguenza, non è previsto in cantina e deve essere consumato entro il periodo prescritto.

Imballaggio asettico

Il BiB è ampiamente utilizzato anche nel confezionamento di frutta trasformata e prodotti lattiero-caseari in processi asettici. Utilizzando attrezzature per l'imballaggio asettico, i prodotti possono essere confezionati in imballaggi asettici. I prodotti pastorizzati o trattati UHT confezionati in questo formato possono essere "stabili a scaffale" e non richiedono refrigerazione. Alcuni prodotti possono avere a durata di conservazione fino a 2 anni, a seconda del tipo di borsa utilizzata.

La chiave di questo sistema unico è che il prodotto da riempire non è esposto all'ambiente esterno in nessuna fase del processo e, di conseguenza, non vi è alcuna possibilità che una carica batterica venga aggiunta al prodotto durante il processo di riempimento. Per garantire che non vi sia contaminazione dall'imballaggio, la borsa viene irradiata dopo il processo di produzione della borsa.

Queste confezioni hanno generalmente una capacità compresa tra 10 e 1200 litri e offrono il vantaggio di un imballaggio economico, usa e getta ed efficiente nel trasporto.

中文简体

中文简体 英语

英语 西班牙语

西班牙语 俄语

俄语 葡萄牙语

葡萄牙语 法语

法语 德语

德语 意大利语

意大利语